Actualmente las organizaciones entran en la necesidad de mejorar sus sistemas productivos con la finalidad de llegar a alcanzar los objetivos específicos y generales establecidos por la organización y lograr ser competitivos con las empresas en el mercado. Es necesario, disponer de herramientas prácticas que apoyen el proceso de rediseño de sus sistemas productivos, además, que permitan identificar cuáles son las actividades en nuestro proceso que no agregan valor.

Los VSM (Value Stream Mapping) o Mapas de Flujo de Valor representan una herramienta visual del mundo Lean, desarrollada del modelo productivo de la manufactura esbelta.

El VSM nos permite desarrollar mapas (una representación visual) del flujo de valor de una empresa en el que se señalen tanto las actividades que agregan valor como las que no agregan valor, necesarias para producir un producto, desde los proveedores de insumos hasta la entrega del producto al cliente.

Cuando mencionamos actividades que agregan valor hacemos referencia al producto, servicio o información por el cual el cliente está dispuesto a pagar. Todo aquello que el cliente no esté dispuesto a pagar lo vamos a considerar como un desperdicio, por lo tanto, el desperdicio consume recursos sin agregar ningún valor al producto y/o servicio.

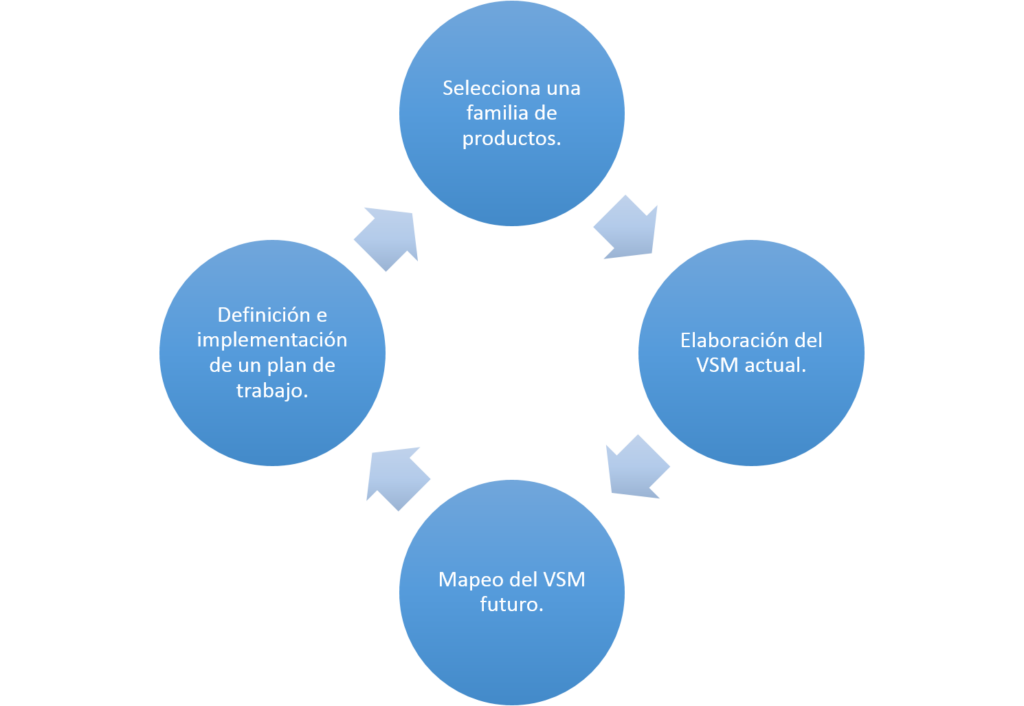

¿Cuáles son los pasos para la implementación del VSM?

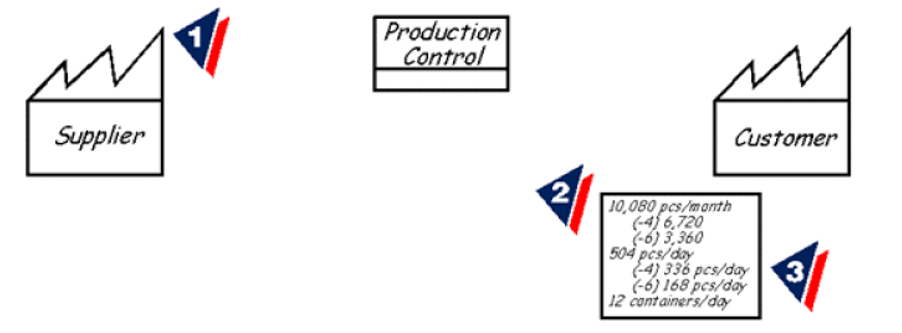

¿Cómo se elabora el VSM?

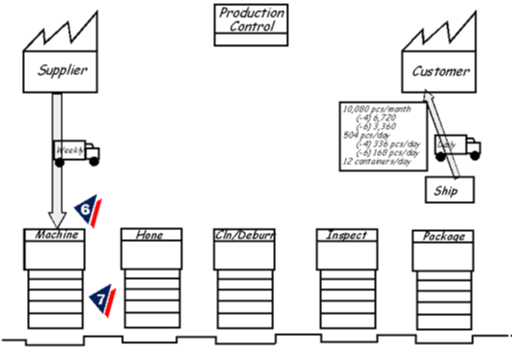

1.- Dibuja los iconos del cliente, proveedor y control de producción.

2.- Ingresa los requerimientos del cliente por mes y por día.

3.- Calcula la producción diaria y los requisitos de contenedores.

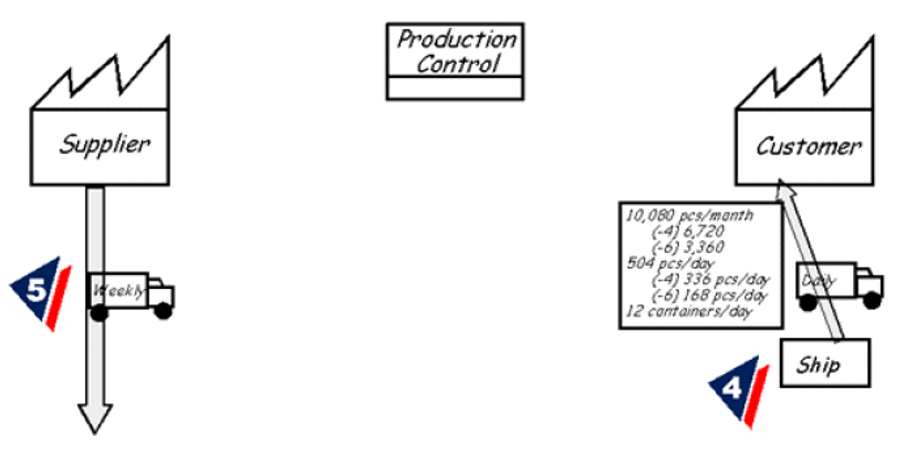

4.- Dibuja el icono que sale de embarque al cliente y el camión con la frecuencia del cliente.

5.- Dibuja el icono que entra a recibo, el camión y la frecuencia de entrega.

6.- Agrega las cajas de los procesos en secuencia, de izquierda a derecha.

7.- Agrega las cajas de datos debajo de cada proceso.

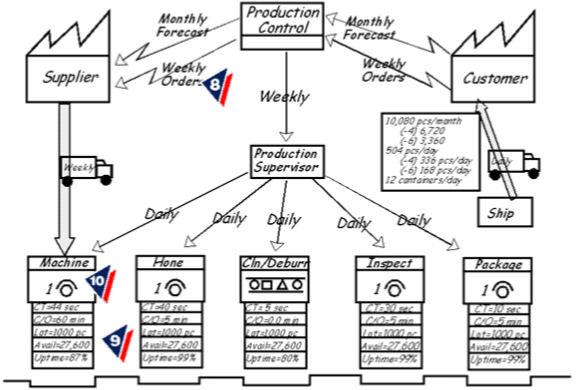

8.- Agrega las flechas de comunicación y anote los métodos y frecuencias.

9.- Obtén los datos de los procesos y agréguelos a las cajas de datos. Obsérvelos directamente todo el tiempo.

10.- Agrega los símbolos y el número de los operadores.

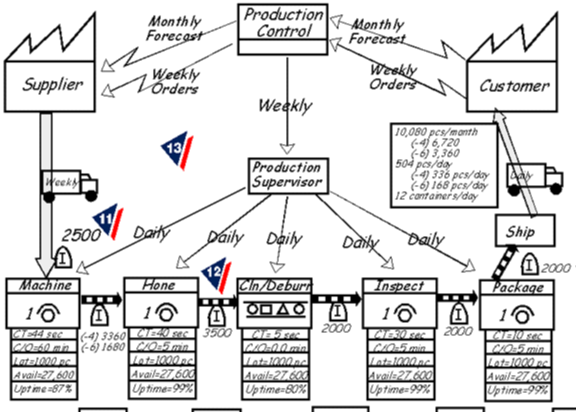

11.- Agrega los sitios de inventario y nivele en días de demanda y el gráfico más abajo.

12.- Agrega las flechas de empuje, de jalar y de primeras entradas – primeras salidas.

13.- Agrega otra información que pueda ser útil.

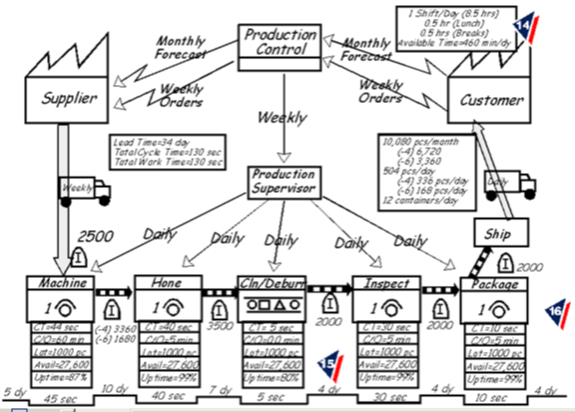

14.- Agrega las horas de trabajo.

15.- Agrega el tiempo ciclo y el tiempo de procesamiento.

16.- Calcula el tiempo de ciclo total y el tiempo total de procesamiento.

¿Cuáles son las ventajas?

- Nivela volúmenes de producción.

- No se requieren herramientas caras.

- Mejora el entendimiento de la estructura de un sistema.

- Relativamente rápido de hacer.

- Nivela los volúmenes de producción.

- Desarrolla un flujo continuo en donde es posible.

¿Cuáles son las desventajas?

- Los cambios sugeridos deben ser implantados y estabilizados antes de determinar el éxito del cambio. Un cambio podría tomar varias horas o varias semanas antes de ver y entender los resultados

- El mapeo de flujo de valor es menos efectivo para:

- Flujos múltiples de productos a través del mismo proceso. (ej., diferentes tipos de productos tienen diferentes tiempos de fabricación, diferentes tiempos de arribo y diferentes flujos en las rutas).

- Procesos que comparten un recurso o pieza de equipo común (ej., radiología es compartida por diferentes tipos de pacientes).

Bibliografía:

The Certified Six Sigma Black Belt Handbook. Second Edition. T.M.Kubiak and Donald W.Benbow.

The Lean Six Sigma pocket toolbook, Michael L. George.

Ing. Luis Daniel Machorro Posadas

ingenieria@improving-systems.com